Компания «Поливуд» завершила проект по исследованию качественных характеристик экструзионных профилей из ДПК.

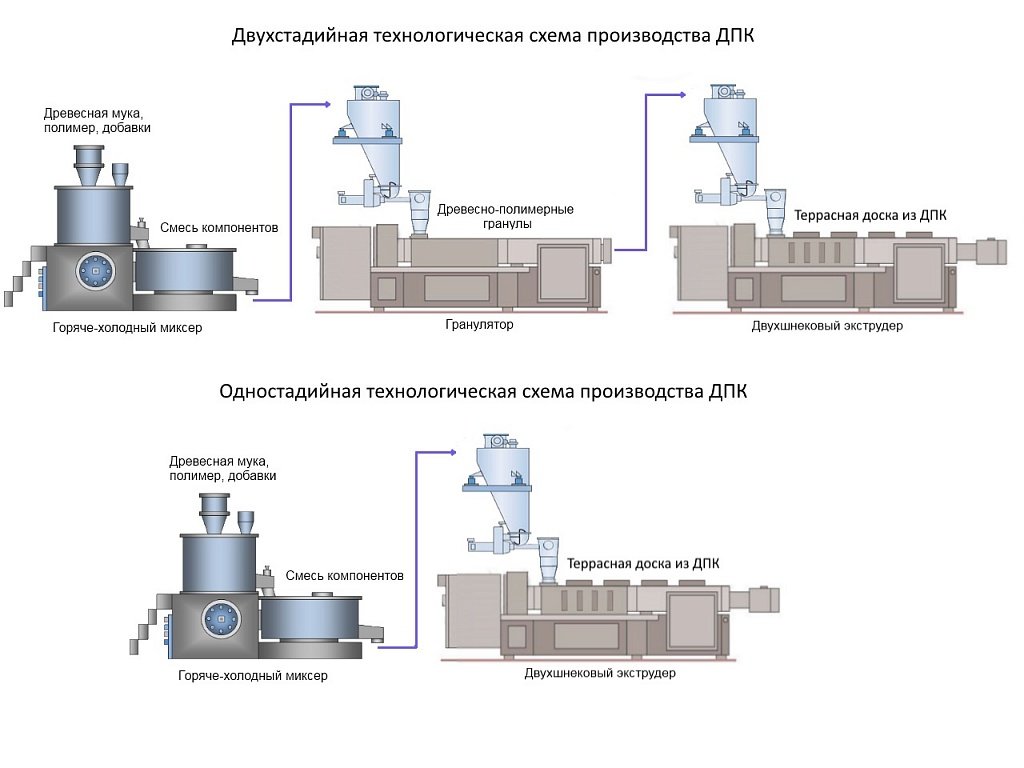

Исследования качественных характеристик профилей из древесно-полимерного композита, которые изготовлены по технологии одностадийного и 2-ух стадийного способов изготовления, на сегодняшний день успешно закончены.

Чтобы создать максимально реалистичные условия производства продукции «Поливуд», исследования, как и планировалось, проводились на одной из производственных площадок компании. В первую очередь была исследована огромная часть образцов, которые были экструдированы с применением стадии гранулирования композиции и по одностадийной технологии.

Цели проекта по исследованию профилей из ДПК

Главная цель данного исследования была направлена на то, чтобы довести технологию производства погонажных изделий из ДПК до совершенства. Тем самым максимально, насколько это сегодня возможно, повысить качество выпускаемых изделий и вывести их на лидирующие позиции на рынке.

Помимо этого, у исследования были и другие цели - оптимизация технологического процесса, а также снижение себестоимости продукта. Что касается снижения себестоимости продукции, то в начале исследования это предполагалось сделать за счет снижения энергозатрат производства.

Сравнительная оценка качества полученных изделий

Сравнительная оценка качества полученных изделий проводилась по самым распространенным методикам:

- Выдержка в кипящей воде. Здесь главная цель заключалась в том, чтобы определить изменения свойств материала при выдержке в кипящей воде. Изменения фиксировались на каждом этапе - спустя 2 часа, 5 и 10 часов.

- Действие кислорода воздуха. Здесь задача заключалась в том, чтобы определить время окислительной индукции образцов ДПК. Исследования проводились на образцах, которые были изготовлены различными способами и из разного сырья.

- Прогнозы срока службы. На этом этапе специалистам было необходимо спрогнозировать предполагаемый срок службы изделий. Для этого все образцы были подвержены серьезным нагрузкам (ускоренным климатическим испытаниям). Образцы прошли 20 циклов заморозки/оттаивания, после чего их поместили в камеру «Suntest» на 500 часов.

Для того чтобы было с чем сравнивать полученные результаты и картина в итоге получилось максимально реалистичной, исследования проводились не только в лаборатории компании, но также и в ИХФ РАН (ИНСТИТУТ ХИМИЧЕСКОЙ ФИЗИКИ ИМ. Н.Н.СЕМЕНОВА) параллельно.

Контролировала всю работу специально созданная комиссия - рабочая группа из представителей обоих научных коллективов. Также на всех этапах данная группа проводила и сравнительный анализ получаемых данных. Когда все исследования были закончены, научная группа заявила о высокой эффективности идеи совместных проектов. Ведь в конечном итоге им удалось добиться поставленных целей и найти практические решения по улучшению качественных характеристик продукции, а также снижению ее себестоимости.

Также научная группа установила, что при переходе на одностадийную технологию производства, такие характеристики древесно-полимерного композита, как прочность и водостойкость практически не меняются. Однако при этом прогнозируемый срок службы изделий, показал лучший результат. Такие исследования безусловно не останутся без внимания. При оценке долговечности материалов получена хорошая сходимость результатов при различных методах исследования. Климатические испытания показали следующую картину - предпочтительные результаты у одностадийной технологии.

Другие статьи

Заказать консультацию

Ознакомьтесь с нашей продукцией

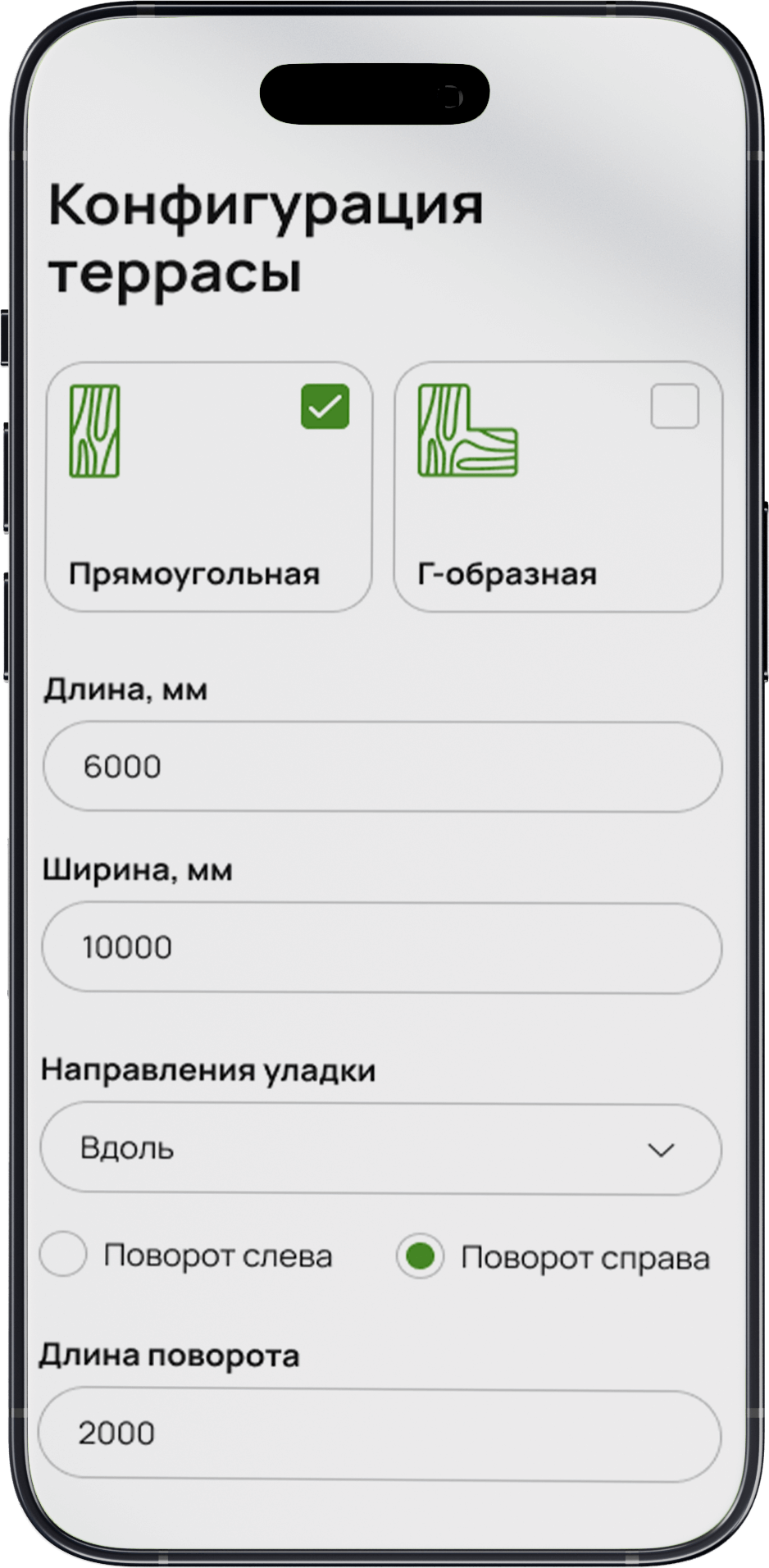

Рассчитайте количество материалов для строительства террасы